铸锭制造

铸锭制造

晶圆制造

晶圆制造

洗涤

洗涤

结晶成长

结晶成长

“光刻”的过程

“光刻”的过程

电极形成

电极形成

切割

切割

粘结

粘结

包装

包装

检验・分类・包装

检验・分类・包装

装配

装配

铸锭制造

晶圆制造

洗涤

结晶成长

“光刻”的过程

电极形成

切割

粘结

包装

检验・分类・包装

装配

铸锭制造

铸锭制造

第一步是“铸锭制造”。首先制作作为制造LED的基板的铸锭。ingot意味着“块”,这里指的是蓝宝石块。 通过熔化粉末状氧化铝并使其重结晶来制造铸锭。

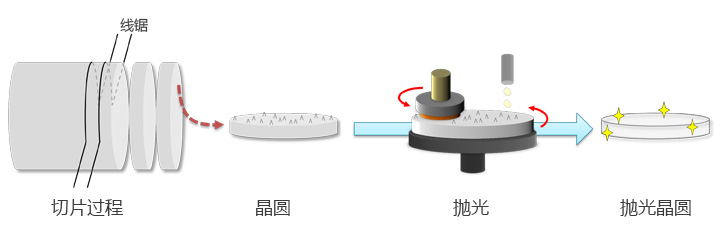

晶圆制造

晶圆制造

接下来描述“晶圆制造”。这是制作薄锭晶圆的过程。 我们将之前制作的铸锭切成薄片,用称为线锯的钢丝线来切,使其形成一个圆盘。这就是晶圆。 由于切割晶片的表面具有不规则性,因此需要对其进行研磨/抛光的抛光工艺以去除表面不规则性。 抛光后晶片的厚度需符合SEMI的Si晶片标准。例如,如果是4英寸晶片,则规定厚度为520μm±20μm,TTV≤10μm。

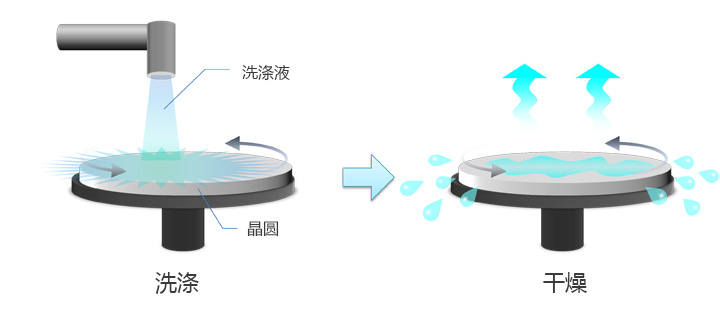

洗涤

洗涤

这是“洗涤”过程。洗涤晶圆,去除附着在其表面上的异物。 这是因为晶片上的异物在随后的晶体生长过程和光刻过程中容易引起不良。 在洗涤中,用诸如过氧化氢,盐酸,氢氟酸等洗涤溶液除去晶片上的颗粒、金属和有机物质等异物。 然后使用非常干净的超纯水冲洗掉洗涤溶液化学品并进行旋转干燥。 这是因为在不干燥状态下它会吸收空气中的颗粒,会再次被污染,使得所作的洗涤无效。

结晶成长

结晶成长

接下来是“晶体生长”。在这里,我们在晶圆上制作用于发光作为LED的薄膜。顶部是过程的俯视图,底部是横截面。在晶片周围的高温高压环境下吹入气体,并通过化学反应在晶片表面上沉积形成薄膜。这样重复多次以制作多层薄膜结构。

【有关两个流程控制】

这个过程是制造LED的核心过程。2014年的蓝色LED研究获得了诺贝尔奖,之所以获奖是因为经此过程,LED的质量得到了显着改善,使得制造实用蓝色LED成为可能。获奖的原因之一是,正如这里所提到的,通过采用一种称为双流法的方法,用两种原料气体以供晶体生长,因此制造出更优质的晶体。此外,p型层的激活,低温缓冲层等LED的晶体生长膜方法,在许多技术的积累之上实现了制造出本世纪的蓝光LED。

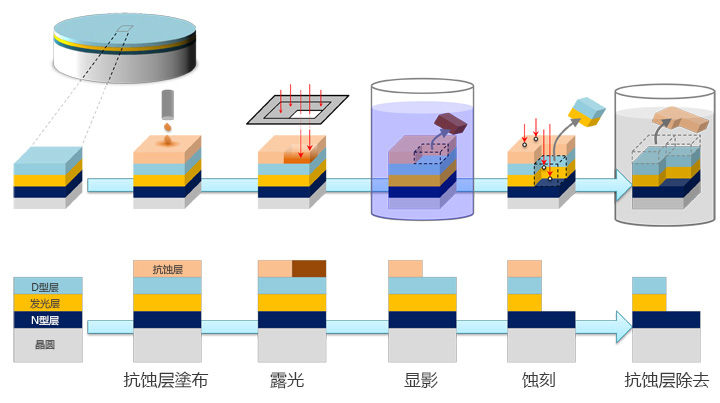

“光刻”的过程

“光刻”的过程

在这个过程中,我们使用光来处理晶体生长层。 使用“抗蚀剂涂层”涂覆在称为光致抗蚀剂的光敏材料上。 随后,在“曝光”中,使用称为光掩模的板,部分地照射光。 光线照射的地方会发生化学变化。 发生化学改变的部分将更容易与化学液体(显影剂)反应。 在“显影”中,浸泡在化学溶液中,仅去除感光部分。 在“蚀刻”中,通过使用抗蚀剂层作为保护膜,在高度方向上处理(干蚀刻)部分晶体生长膜。 最后,用化学溶液去除“抗蚀剂去除”。 通过这样可以得到如右下图所示处理沉积层。

电极形成

电极形成

预处理的最后一步是“电极形成”。在此过程中,使沉积层的顶部上形成称为电极的金属部件,以使电流流动。 正电极称为p电极,负电极称为n电极。 p电极形成在p型层上,n电极形成在n型层上。 在形成电极之后,用绝缘膜覆盖除电极之外的区域。这具有抑制降低周围环境的影响并减少在表面上流动的漏电流的效果。 光刻工艺是形成电极和绝缘膜的必要条件,此处就省略不提光刻工艺的详情了。

切割

切割

从这步开始都将是后期处理。 在后期处理开始第一步为“切割”。 切出晶圆上的每个LED,使其成为单芯片(裸芯片)。将晶圆贴在粘性薄片上并固定,以免滑动偏差。 之后,切割晶片的背面并使晶片变薄。使用激光照射变薄的晶圆并制作出以使其易于切割的裂缝。 当对晶片施加压力时,可以通过裂缝逐个将其分成芯片来取出。

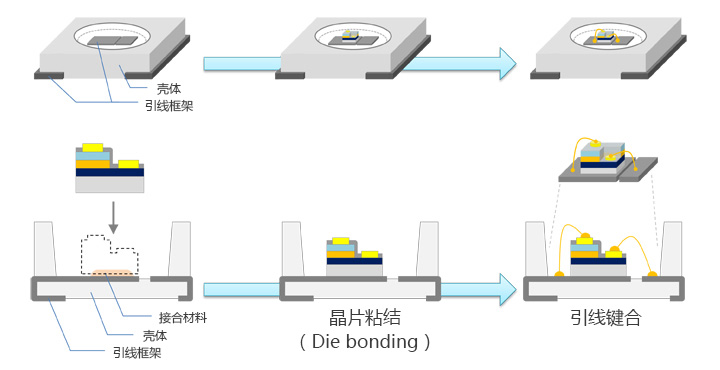

粘结

粘结

接下来是“粘合”工程。 这是将裸芯片固定到称为壳体的部件并将其电连接的过程。 由于壳体是绝缘的,电流无法流动,因此引入了用于流动电流的引线框架。 将“粘合”中的芯片键合(芯片键合),与应用于键合构件的壳体以及裸芯片固定,之后将引线框架和裸芯片与导线连接形成可通电的引线键合。

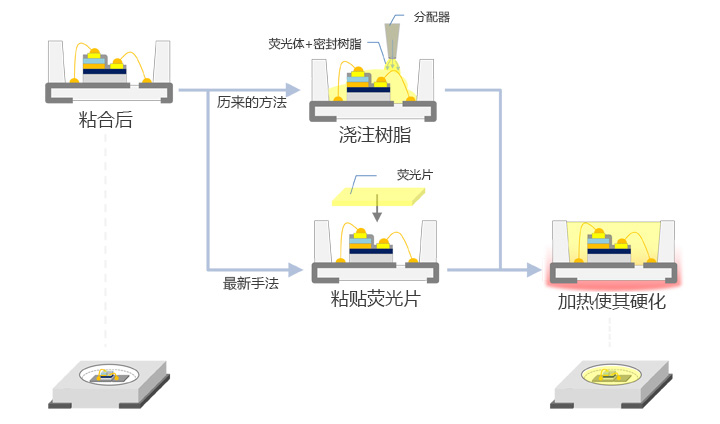

包装

包装

接下来是“包装”过程。 这是密封荧光体层以使LED变白的过程。 通常,如上图所示,将可流动状态的荧光体和密封树脂浇注在一起,加热,固化并包装。 然而为了提高生产率,最近,还使用一种如下图所示,在附着的片材上用荧光体包装薄膜的方法。 在白色LED的情况下,会存在当荧光体和密封树脂聚集时荧光体效率降低的问题。 因此最近,已经尝试通过使用片状荧光体进行封装,来解决该问题,防止这种情况的发生。

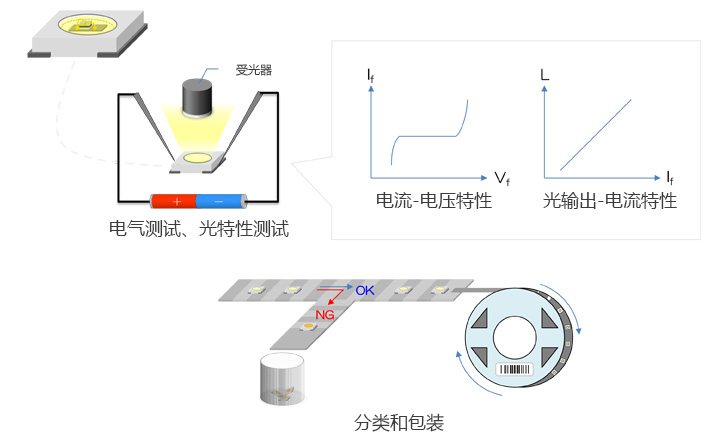

检验・分类・包装

检验・分类・包装

后期处理的最后一部为“检查,分类,包装”的过程。只有经过检查合格才可以出货。 检查包括:电气特性测试,如反向电压和正向电压,光输出测试-光学特性-电流,电流-颜色和其他光学性能测试。 将通过这些测试中判断产品是否正常运行,只有合格的LED才会进行包装和运输。 对于白光LED检测,颜色分类步骤是非常重要的。 这是因为如果颜色不均匀,则会对电视和智能手机产品质量的产生很大影响。

装配

装配

最后一步是“装配过程”。通过组装过程,使其成为可应用的产品。 其中有复数LED排列成一行或排列成垂直和水平方向的二维阵列的排列方法。 条形排列用于电视背光和照明,阵列的则用于路灯。此外,通过使用散热器增强散热性可用于前灯,而通过透镜控制光分布则可用于投光器。根据产品不同及用途不同可以实施相应的装配。